Oznaczenie płytek tokarskich (KOD ISO)

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | - | 8. | 9. | |

|---|---|---|---|---|---|---|---|---|---|---|

| Znaczenie | Kształt płytki i kąt naroża |

Kąt przyłożenia płytki | Dokładność płytki |

Kształt powierzchni natarcia i sposób mocowania płytki |

Długość boku płytki |

Grubość płytki |

Promień naroża | Postać krawędzi skrawającej |

Kierunek skrawania |

|

| Przykład | C | N | M | G | 12 | 04 | 08 | - | E | N |

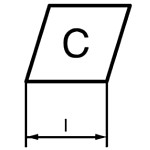

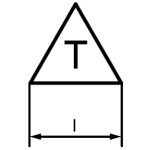

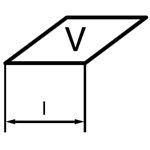

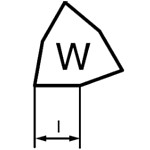

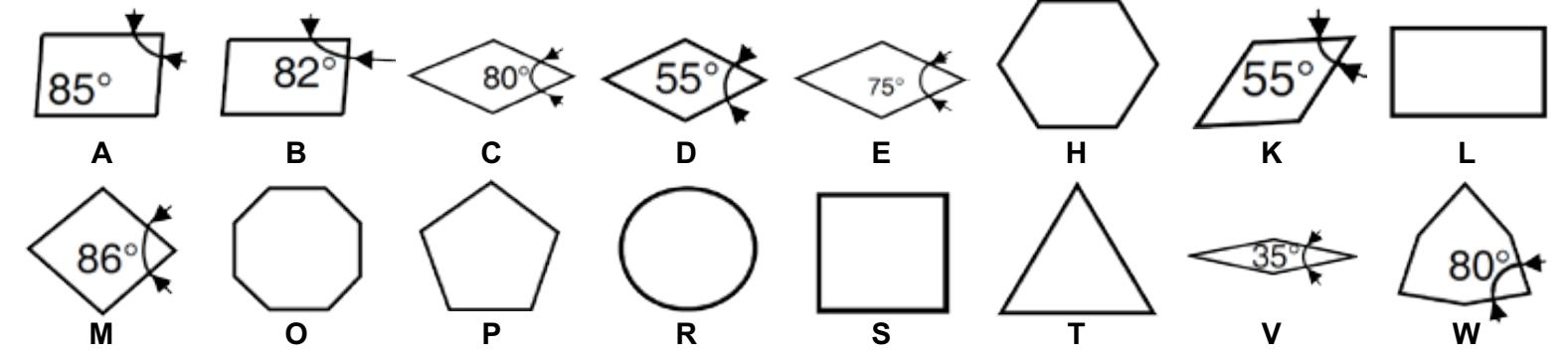

1. Kształt płytki i kąt naroża

2. Kąt przyłożenia płytki

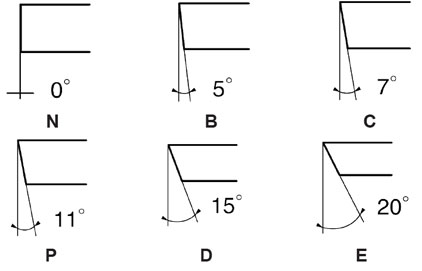

3. Dokładność płytki

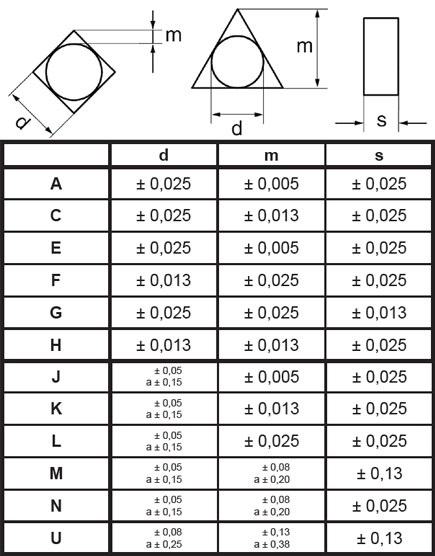

4. Kształt powierzchni natarcia i sposób mocowania płytki

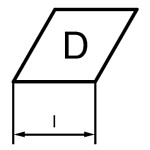

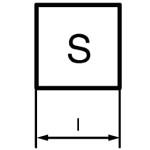

5. Długość boku płytki

|

|

|

|

|

|

|

|

l, d | |

| mm | cale | |||||||

| S4 | 04 | 03 | 03 | 06 | - | - | 3,97 | 5/32 |

| 04 | 05 | 04 | 04 | 08 | 08 | S3 | 4,76 | 3/16 |

| 05 | 06 | 05 | 05 | 09 | 09 | 03 | 5,56 | 7/32 |

| - | - | 06 | - | - | - | - | 6,00 | .236 |

| 06 | 07 | 06 | 06 | 11 | 11 | 04 | 6,35 | 1/4 |

| 08 | 09 | 07 | 07 | 13 | 13 | 05 | 7,94 | 5/16 |

| - | - | 08 | - | - | - | - | 8,00 | .315 |

| 09 | 11 | 09 | 09 | 16 | 16 | 06 | 9,52 | 3/8 |

| - | - | 10 | - | - | - | - | 10,00 | .394 |

| 11 | 13 | 11 | 11 | 19 | 19 | 07 | 11,11 | 7/16 |

| - | - | 12 | - | - | - | - | 12,00 | .472 |

| 12 | 15 | 12 | 12 | 22 | 22 | 08 | 12,70 | 1/2 |

| 14 | 17 | 14 | 14 | 24 | 24 | 09 | 14,29 | 9/16 |

| 16 | 19 | 15 | 15 | 27 | 27 | 10 | 15,88 | 5/8 |

| - | - | 16 | - | - | - | - | 16,00 | .630 |

| 17 | 21 | 17 | 17 | 30 | 30 | 11 | 17,46 | 11/16 |

| 19 | 23 | 19 | 19 | 33 | 33 | 13 | 19,05 | 3/4 |

| - | - | 20 | - | - | - | - | 20,00 | .787 |

| 22 | 27 | 22 | 22 | 38 | 38 | 15 | 22,22 | 7/8 |

| - | - | 25 | - | - | - | - | 25,00 | .984 |

| 25 | 31 | 25 | 25 | 44 | 44 | 17 | 25,40 | 1 |

| 32 | 38 | 31 | 31 | 54 | 54 | 21 | 31,75 | 1 1/4 |

| - | - | 32 | - | - | - | - | 32,00 | 1.260 |

6. Grubość płytki

| Symbol | Grubość [mm] |

|---|---|

| 01 | 1,59 |

| T1 | 1,98 |

| 02 | 2,38 |

| 03 | 3,18 |

| T3 | 3,97 |

| 04 | 4,76 |

| 06 | 6,35 |

| 07 | 7,94 |

| 08 | 8,00 |

| 09 | 9,52 |

| 12 | 12,70 |

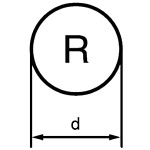

7. Promień naroża / Krawędź wykańczająca

| Symbol | Promień naroża r |

|---|---|

| 02 | 0,2 |

| 04 | 0,4 |

| 08 | 0,8 |

| 12 | 1,2 |

| 16 | 1,6 |

| 20 | 2,0 |

| 24 | 2,4 |

| 32 | 3,2 |

| Symbol | Kąt przystawienia płytki Κr | Symbol | Kąt przyłożenia normalnego krawędzi wykańczającej αn |

|---|---|---|---|

| A | 45° | A | 3° |

| D | 60° | B | 5° |

| E | 75° | C | 7° |

| F | 85° | D | 15° |

| P | 90° | E | 20° |

| Z | inny kąt | F | 25° |

| G | 30° | ||

| N | 0° | ||

| P | 11° | ||

| Z | inny kąt |

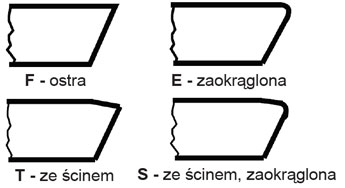

8. Postać krawędzi skrawającej

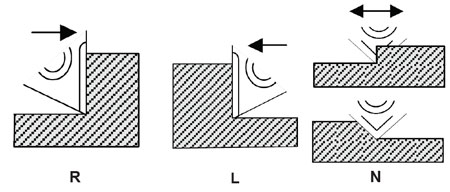

9. Kierunek skrawania

Zalecane parametry skrawania przy toczeniu

| Grupa materiałowa | Nr grupy materiałowej | Twardość Brinella [HB] |

Kąt naroża 04 | Kąt naroża 08 | Kąt naroża 12 | Vc [m/min] | |||

|---|---|---|---|---|---|---|---|---|---|

| ap | f | ap | f | ap | f | ||||

| Stal niskowęglowa | 1 | 150 | 0,50 - 1,50 | 0,10 - 0,15 | 1,00 - 3,00 | 0,22 - 0,28 | 1,50 - 5,00 | 0,35 - 0,50 | 350 |

| 180 | 280 | ||||||||

| 210 | 250 | ||||||||

| Stal stopowa | 2 | 180 | 0,50 - 1,50 | 0,10 - 0,12 | 1,00 - 3,00 | 0,22 - 0,28 | 1,50 - 4,00 | 0,32 - 0,45 | 270 |

| 230 | 230 | ||||||||

| 280 | 190 | ||||||||

| 320 | 170 | ||||||||

| Stal wysokostopowa | 3 | 220 | 0,50 - 1,50 | 0,10 | 1,00 - 3,00 | 0,20 - 0,25 | 1,50 - 3,00 | 0,30 - 0,42 | 170 |

| 280 | 130 | ||||||||

| 320 | 110 | ||||||||

| 350 | 90 | ||||||||

| Stal nierdzewna o strukturze austenitycznej | 4 | 210 - 250 | 0,50 - 1,50 | 0,12 - 0,15 | 1,00 - 3,00 | 0,18 - 0,32 | 1,50 - 5,00 | 0,35 - 0,52 | 230 |

| 5 | 230 - 270 | 0,50 - 1,50 | 0,10 - 0,12 | 1,00 - 3,00 | 0,18 - 0,25 | 1,50 - 4,00 | 0,32 - 0,48 | 190 | |

| 6 | - | 0,50 - 1,20 | 0,11 | 1,00 - 1,25 | 0,18 - 0,23 | 1,50 - 3,00 | 0,30 - 0,45 | 110 | |

| Stal nierdzewna o strukturze ferrytycznej | 7 | wyżarzona | 0,50 - 1,50 | 0,12 - 0,15 | 1,00 - 3,00 | 0,22 - 0,28 | 1,50 - 4,00 | 0,32 - 0,48 | 190 |

| Stal nierdzewna o strukturze martenzytycznej | 8 | wyżarzona | 0,50 - 1,50 | 0,12 - 0,15 | 1,00 - 3,00 | 0,22 - 0,28 | 1,50 - 4,00 | 0,32 - 0,48 | 190 |

| ulepszona | 150 | ||||||||

| Żeliwo szare | 9 | 140 - 250 | 0,20 - 1,50 | 0,08 - 0,15 | 1,00 - 4,00 | 0,18 - 0,35 | 1,00 - 5,00 | 0,35 - 0,60 | 270 |

| 230 | |||||||||

| 210 | |||||||||

| Żeliwo sferoidalne | 10 | 210 | 0,20 - 1,50 | 0,10 - 0,12 | 1,00 - 3,00 | 0,18 - 0,30 | 1,50 - 5,00 | 0,35 - 0,50 | 210 |

| 260 | 170 | ||||||||

| 310 | 150 | ||||||||

| Stopy na bazie niklu | 11 | - | 0,20 - 1,20 | 0,10 - 0,12 | 1,00 - 3,00 | 0,18 - 0,28 | 1,00 - 3,00 | 0,30 - 0,42 | 35 |

| 38 | |||||||||

| 65 | |||||||||

| Stopy na bazie niklu | 12 | - | 0,20 - 1,20 | 0,10 - 0,14 | 1,00 - 3,00 | 0,18 - 0,32 | 1,00 - 4,00 | 0,32 - 0,45 | 55 |

| 42 | |||||||||

| Aluminium (Si < 8%) | 13 | - | 0,20 - 5,00 | 0,12 - 0,25 | 0,20 - 5,00 | 0,15 - 0,50 | 800 | ||

| - | 450 | ||||||||

| Do grupy 13 zaleca się użycie płytek gatunku PL 05 z serii Aluline | |||||||||

| Aluminium (Si > 8%) | 14 | - | 0,50 - 5,00 | 0,12 - 0,20 | 0,50 - 5,00 | 0,15 - 0,40 | 0,50 - 5,00 | 0,20 - 0,60 | 250 |

| Do grupy 14 zaleca się użycie płytek gatunku PL 10 | |||||||||