Toczenie gwintów wg Kennametal - poradnik

Porównanie toczenia gwintów płytkami typu LT i płytkami typu TOP NOTCHTM

| Zastosowanie | Toczenie gwintów płytkami typu LT | Toczenie gwintów płytkami typu TOP NOTCH | ||

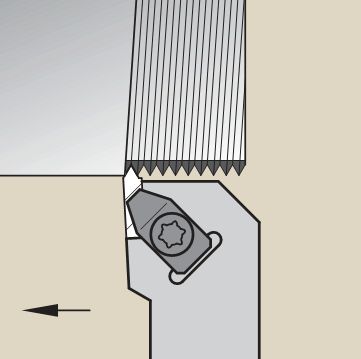

| Toczenie gwintów zewnętrznych |

Rozmiary oprawek z trzonkiem kwadratowym:

|

|

Rozmiary oprawek z trzonkiem kwadratowym:

|

|

|

Gwinty drobnozwojne

|

Zarys pełny i częściowy Gwint UN - maksymalna liczba zwoi na cal 48 Gwinty ISO - minimalny skok 0.5 mm Zalety:

|

Zarys pełny: Gwint UN - maksymalna liczba zwoi na cal 32 Gwint ISO - minimalny skok 1,5 mm Zarys częściowy - płaska powierzchnia natarcia (NTF i NTK): UN maksymalna liczba zwoi na cal 44 ISO minimalny skok : 0,6 mm Zarys częściowy - łamacz wiórów (NT-K): UN maksymalna liczba zwoi na cal 36 ISO minimalny skok 0,7 mm Zalety:

|

||

|

Gwinty zwykłe i specjalne

|

Zarys pełny: Gwint UN - minimalna liczba zwoi na cal 8 Gwinty ISO - maksymalny skok 5,0 mm Zarys częściowy: Gwint UN - minimalna liczba zwoi na cal 5 Gwint ISO - maksymalny skok 5,0 mm Zalety:

|

Zarys pełny: Gwinty UN - minimalna liczba zwoi na cal 7 Gwinty ISO - maksymalny skok 3,0 mm Zarys częściowy - płaska powierzchnia natarcia i łamacz wiórów (NT-C i NT-CK): Gwinty UN - minimalna liczba zwoi na cal 4,5 Gwinty ISO - maksymalny skok 5,5 mm Zlety:

|

||

| Zastosowanie | Toczenie gwintów płytkami typu LT | Toczenie gwintów płytkami typu TOP NOTCH | ||

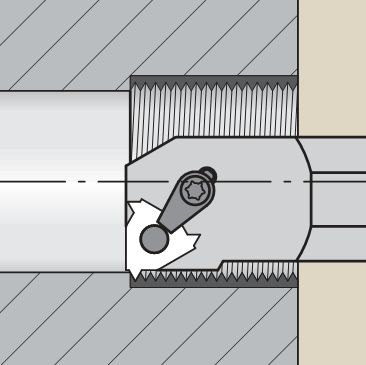

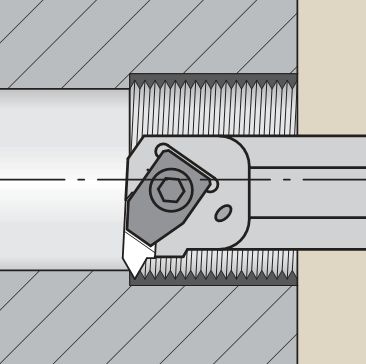

| Toczenie gwintów wewnętrznych |

Średnice wytaczaków:

Rozmiary głowiczek wytaczarskich:

Dostępne także w szybkowymiennym systemie KM. |

|

Średnice wytaczaków:

|

|

|

Gwinty drobnozwojne

|

Zarys pełny i częściowy: Gwint UN - maksymalna liczba zwoi na cal 48 Gwinty ISO - minimalny skok 0,5 mm Zalety:

|

Zarys pełny: Gwinty UN - maksymalna liczba zwoi na cal 16 Gwinty ISO - minimalny skok 1,5 mm Zarys częściowy - płaska powierzchnia natarcia (NT-1L i NTK): Gwinty UN - maksymalna liczba zwoi na cal 24 Gwinty ISO - minimalny skok 1,0 mm Zarys częściowy - łamacz wiórów (NT-K): Gwinty UN - maksymalna liczba zwoi na cal 20 Gwinty ISO - minimalny skok 1,25 mm Zlety:

|

||

|

Gwinty zwykłe i specjalne

|

Zarys pełny: Gwinty UN - minimalna liczba zwoi na cal 8 Gwinty ISO - maksymalny skok 5,0 mm Zarys częściowy: Gwinty UN - minimalna liczba zwoi na cal 5 Gwinty ISO - maksymalny skok 5,0 mm Zalety:

|

Zarys pełny: Gwint UN - minimalna liczba zwoi na cal 8 Gwint ISO - maksymalny skok 3,0 mm Zarys częściowy - płaska powierzchnia natarcia i łamacz wiórów (NT-C i NT-CK): Gwinty UN - minimalna liczba zwoi na cal 4,5 Gwinty ISO - maksymalny skok 5,5 mm Zalety:

|

||

Dane techniczne

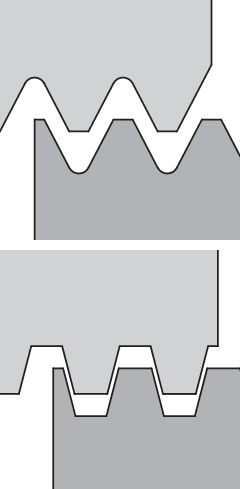

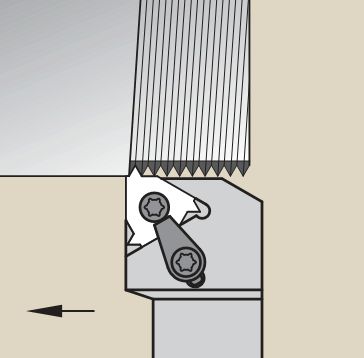

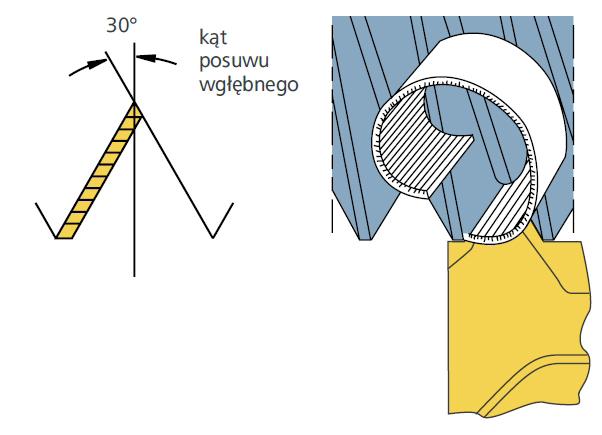

Kąt posuwu wgłębnego

Metoda promieniowa

Zalety

- Skrawanie obu stron zarysu gwintu wykorzystuje całą krawędź skrawającą w nacięciu, co chroni ją przed wykruszeniem.

Wady

- Narzędzie wytwarza wiór ceowy, który może być trudny do usunięcia.

- Przy skrawaniu materiałów o dużej twardości może wystąpić wykruszenie ostrza.

- Zwiększa się skłonność do tworzenia zadziorów.

- Cała krawędź skrawająca jest angażowana w nacinanie gwintu, co powoduje wzrost poziomu drgań.

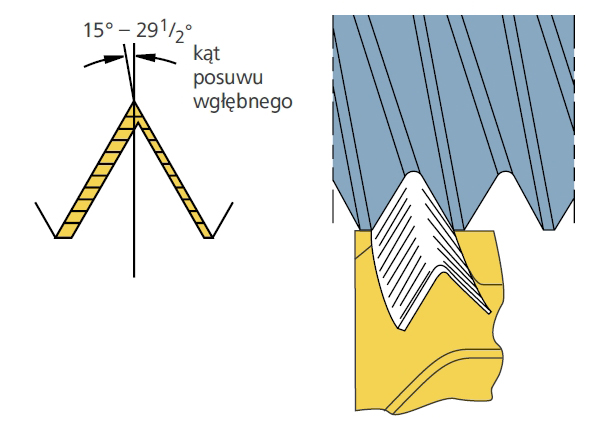

Metoda boczna

Zalety

- Skrawanie krawędzią natarcia narzędzia gwintującego, co daje wiór dobrze wypływający z obszaru zarysu gwintu. Zmniejsza się problem z zadziorami na krawędzi spływu narzędzia. Dla uniknięcia złej jakości powierzchni, wykruszania lub nadmiernego zużycia boku wskutek ścierania krawędzi spływu, kąt posuwu wgłębnego powinien wynosić od 3 do 5 stopni lub być mniejszy od kąta zarysu gwintu.

Wady

- Krawędź spływu płytki do toczenia gwintów może zaczepiać lub trzeć i ma skłonność do wykruszania

- Przy skrawaniu miękkich, ciągliwych materiałów, takich jak stale niskowęglowe, aluminium i stale nierdzewne, mogą powstać gwinty złej jakości o dużej chropowatości powierzchni.

Zalety:

- Narzędzie skrawa obie strony zarysu gwintu, dlatego jest zabezpieczone przed wykruszaniem podobnie jak przy kącie posuwu wgłębnego 0°. Powstaje wiór typu ceowego, ale nierówna grubość wióra ułatwia jego usunięcie podobnie jak dla bocznego posuwu wgłębnego.

- Jest to zalecana metoda, zwłaszcza przy stosowaniu płytek z łamaczem wiórów.

Wady:

- Podobne wady jak dla kąta posuwu wgłębnego 0°, chociaż o trochę zmniejszonym rozmiarze, ponieważ siły skrawania są lepiej rozłożone,a spływ wióra dużo mniej problematyczny.

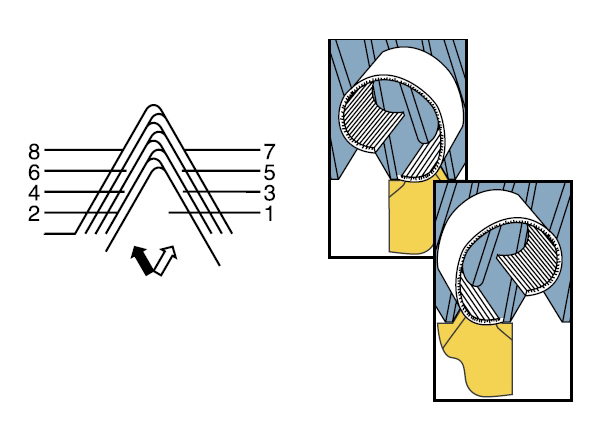

Metoda naprzemienna boczna (zalecana)

Zalety:

- Zwiększona trwałość narzędzia, ponieważ obie krawędzie są jednakowo obciążane. UWAGA: Niektóre obrabiarki mogą wymagać specjalnych technik programowania dla osiągnięcia tej metody posuwu wgłębnego.

Wady:

- Trudno wykonalne na maszynach konwencjonalnych.

Wytyczne skrawania przy stosowaniu płytek z łamaczem wióra

Technologia płytek Kennametal oferuje Państwu kontrolę spływu wióra w operacjach Top Notch toczenia gwintów i w ustawieniu odwrotnym. Specjalnie zaprojektowana geometria skutecznie łamie wiór w większości zastosowań. Nasza konstrukcja z dodatnim kątem natarcia zmniejsza siły skrawania, co z kolei zmniejsza szkodliwe wydzielanie ciepła. W rezultacie lepsza jest trwałość narzędzia. Długie, ciągłe wióry nie psują już wykończenia powierzchni przedmiotu obrabianego. Wyeliminowane zostało zagrożenie dla operatora występujące przy usuwaniu długich wiórów ze strefy skrawania. Wszystkie te korzyści razem poprawiają wydajność operacji toczenia gwintów.

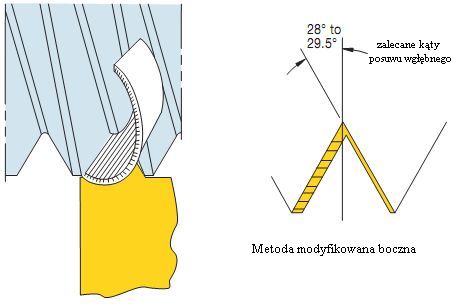

Programowanie maszyn

Nowoczesne sterowniki CNC umożliwiają programiście prostą nastawę kątów posuwu wgłębnego, liczby przejść i głębokości skrawania dla każdego przejścia. Płytka do toczenia gwintów z łamaczem wiórów sprawdza się najlepiej przy kącie posuwu wgłębnego 28° do 29.5°, chociaż dopuszczalny jest kąt 20° do 30°. Ważne także jest utrzymanie minimalnej głębokości skrawania 0,13 mm (.005 cala) w każdym przejściu. Dla konsekwentniejszej kontroli wióra zalecane jest stosowanie stałej wartości pomiędzy 0,13 mm - 0,25 mm (.005 cala - .010 cala).

Przejście wykańczające

Niektóre sterowniki CNC wymagają przejścia wykańczającego z kątem posuwu wgłębnego 0°. Wiór nie będzie się łamał w przejściu wykańczającym przy kącie posuwu wgłębnego 0°. Dla większości stali węglowych i stopowych przejście wykańczające może pozostać przy głębokości skrawania 0,13 mm (.005 cala) i dać dobrą jakość powierzchni. Dla niektórych materiałów może być stosowane przejście sprężyste 0,02 mm - 0,08 mm (.001 cala - .003 cala) w celu poprawy chropowatości powierzchni, jednakże akcja łamania wióra może ulec pogorszeniu.

Kąt posuwu wgłębnego

Aby umożliwić skuteczne i spójne łamanie wióra, należy stosować kąt pd 28o do 29,5o. W przypadku kątów posuwu wgłębnego mniejszych niz 20o nie wolno stosować płytek z łamaczem wióra.

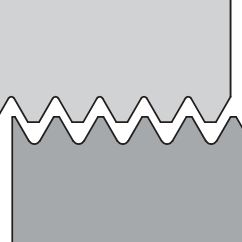

Zarys pełny kontra niepełny - dostępny dla płytek w typie TOP NOTCH i LT

|

Zarys pełny

|

Zarys niepełny

|

Zalecana liczba przejść wgłębnych przy toczeniu gwintów

| TPI | 48-32 | 28-24 | 20-16 | 14-12 | 11,5-9 | 8-6 | 5-4 | 3-2 |

| Skok metryczny (mm) | 0,50-0,75 | 0,80-1,0 | 1,25-1,50 | 1,75-2,0 | 2,5-3,0 | 3,5-4,0 | 4,5-6,0 | 8,0 |

| Typ gwintu | Zalecana liczba przejść | |||||||

|

populare gwiny trójkątne ISO, UN, UNJ,NPT, Whitwortha, BSPT, API rurowe kołnierzowe |

4-5 | 5-6 | 6-8 | 8-10 | 9-12 | 12-15 | 14-16 | 15-25 |

| Acme, trapezowy, okrągły, API okrągły | - | - | 5-6 | 7-8 | 10-11 | 12-13 | 13-15 | 18-20 |

|

Stub Acme trapezowy o zmniejszonej głębokości, API trapezowy niesymetryczny |

- | - | 5 | 5-6 | 7-8 | 8-10 | 10-12 | 14-16 |

| Amerykański trapezowy niesymetryczny | - | - | 7-8 | 9-10 | 11-12 | 13-15 | 17-19 | 22-24 |

Utrzymywać minimalny posuw wgłębny 0,05 mm (.002 cala) przy przejściach wykańczających dla uniknięcia umocnienia materiału i nadmiernego ścierania narzędzia gwintującego.

Maksymalne prędkości skrawania

Maksymalna prędkość skrawania jest często ograniczona maksymalną prędkością posuwu (ipm [cale/m] lub mm/min) narzędzia obsługiwaną przez obrabiarkę. Sprawdź maksymalną prędkść przy użyciu następujących wzorów:

Maksymalna prędkość skrawania w systemie metrycznym (m/min) = średnica elementu (mm) x 3,14 x (1/skok) x maks.mm/min x 1/1000 mm

Maksymalna predkość skrawania w systemie calowym (sfm) = średnica elementu (cale) x 3,14 x tpi x maks. ipm (cale/min) x 1/12"

Wzory obliczeniowe

| Obliczane | Zadany | Wzór | |

| Metryczne | m/min |

D (mm) obr/min |

m/min = 3,14 x D/1000 x obr/min |

| obr/mi |

D (mm) m/min |

obr/min = sfm x 1000 x 1/D x 1/3,14 | |

| Calowe | sfm |

D (cale) obr/min |

sfm = 3,14 x D / 12" x obr/min |

| obr/min |

D (cale) sfm |

obr/min = sfm x 12"/ D x 1/3,14 |

Objaśnienie:

m/min - metry na minutę

sfm - stopy na minutę

obr/min - liczba obrotów na minutę

D - średnica obrabianego elementu

Stałe wartości objętościowe posuwów wgłębnych przy toczeniu gwintów

W większości zastosowań stosowane cykle CNC dają rzadko pomyślne rezultaty. Dzieje się tak, ponieważ programy nie spełniają zalecenia dotyczącego minimalnej głębokości skrawania 0,05 mm (.002 cala).

Przykład:

Wzór posuwu wgłębnego w przejściu:

łączna głębokość= początkowa głębokość skrawania x? liczba przejść.

Na przykład zewnętrzny gwint o ośmiu skokach na cal ma głębokość .0789 cala. Dwadzieścia pięć procent z .0789 = około .0197 cala (jest to głębokość pierwszego wcięcia).

.0197 x ?2 = .0278

.0278 - .0197 = .0082 (To jest posuw wgłębny/ głębokość skrawania dla drugiego przejścia)

.0197 x ?3 = 0,0341

.0341 - .0278 = .0063 (To jest posuw wgłębny/głębokość skrawania dla trzeciego przejścia)

.0197 x ?4 = .0394

.0394 - .0341 = .0053 (To jest posuw wgłębny/ głębokość skrawania dla czwartego przejścia)

Zalety stosowania posuwu wgłębnego

Mniejsze naprężenia obciążające płytkę, lepsze formowanie i grubość wióra.

Rozwiązanie to doskonale się nadaje do obróbki z wykorzystaniem materiałów narzędziowych z węglika spiekanego cechujacych się wysoką twardością, dużą odpornością na zużycie oraz stabilnością temperaturową.

Toczenie krótkich gwintów przy krótkich czasach zetknięcia narzędzia z obrabianym przedmiotem zapewnia dobra odporność termiczną i mechaniczną.

W przypadku złamania płytki należy należy zwiększyć liczbę przejść. W przypadku zwiększonego zużycia zalecamy zmniejszenie liczby przejść.

Grubość wióra nie powinna być mniejsza niż 0,05 mm. Naddatek na średnicę nie powinien przekraczać 0,2 mm.

Kalkulator gwintowania Kennametal

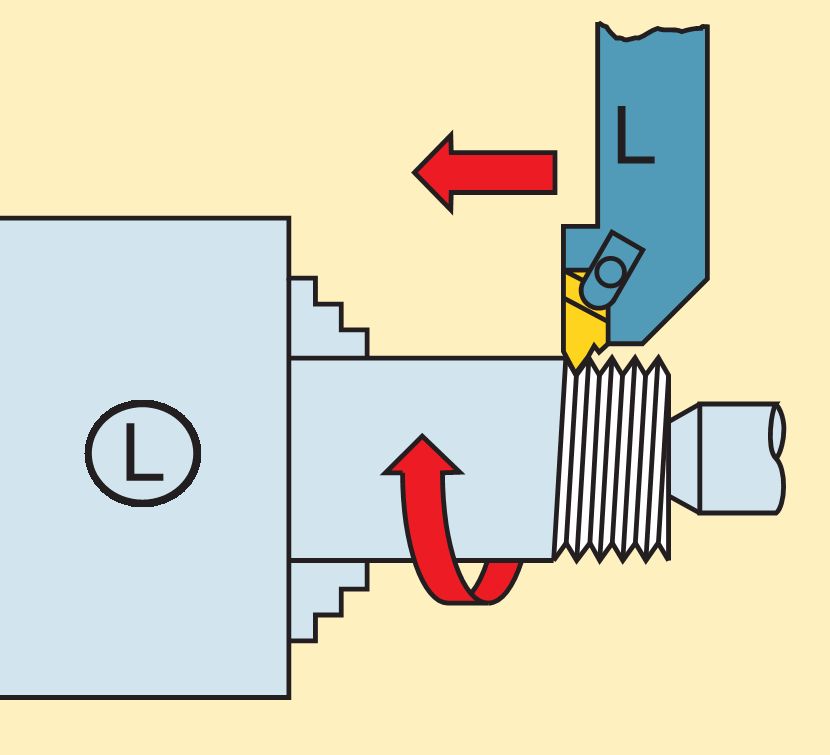

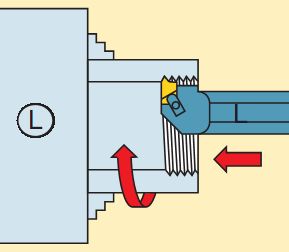

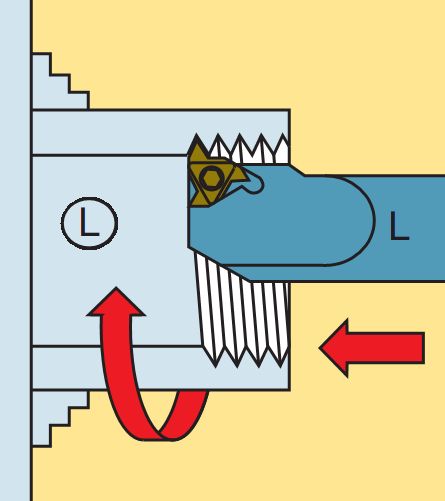

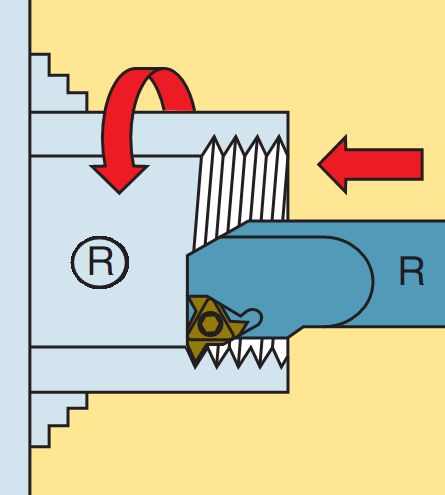

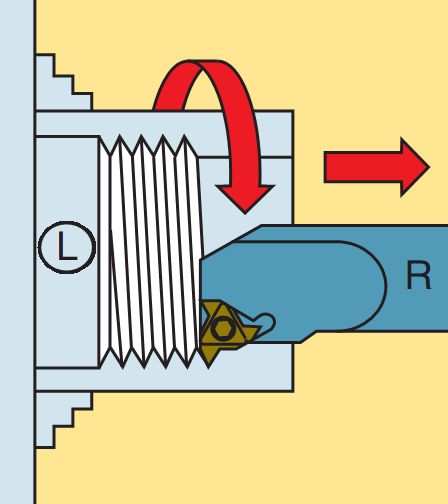

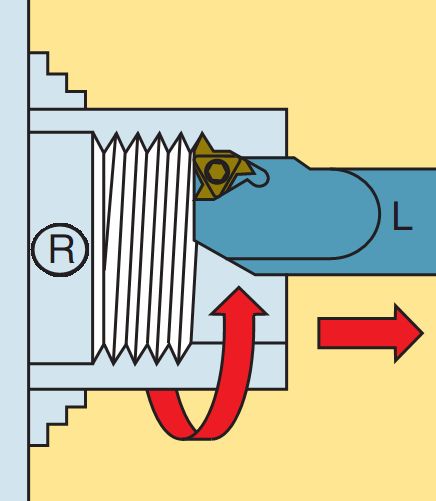

Kierunek posuwu do uchwytu

|

Gwint zewnętrzny lewy

|

Gwint zewnętrzny prawy

|

Gwint wewnętrzny lewy

|

Gwint wewnętrzny prawy

|

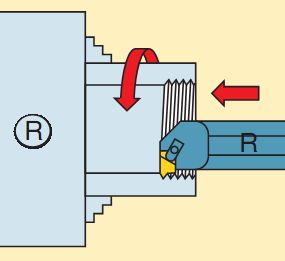

Kierunek posuwu od uchwytu

|

Gwint zewnętrzny lewy

|

Gwint zewnętrzny prawy

|

Gwint wewnętrzny lewy

|

Gwint wewnętrzny prawy

|

Uwaga: Wytaczaki TOP NOTCHTM do toczenia gwintów wymagają płytki i zaciski o przeciwnym kierunku.

Wytaczak prawy wymaga zastosowania lewej płytki i docisku.

Wytaczak lewy wymaga zastosowania prawej płytki i docisku.

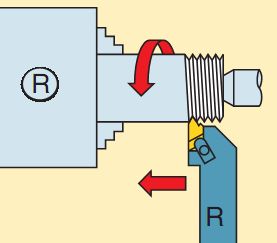

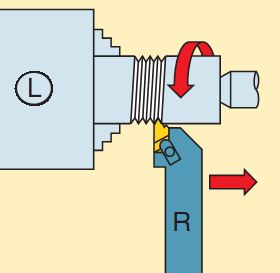

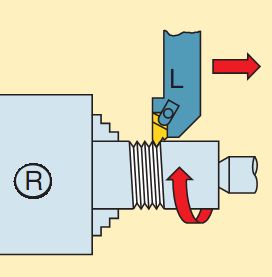

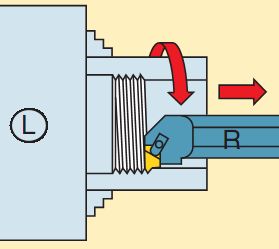

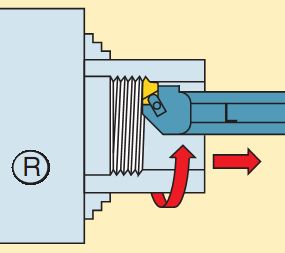

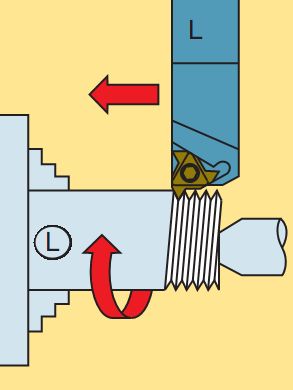

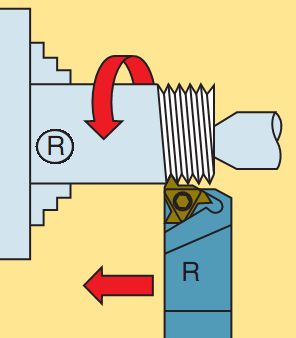

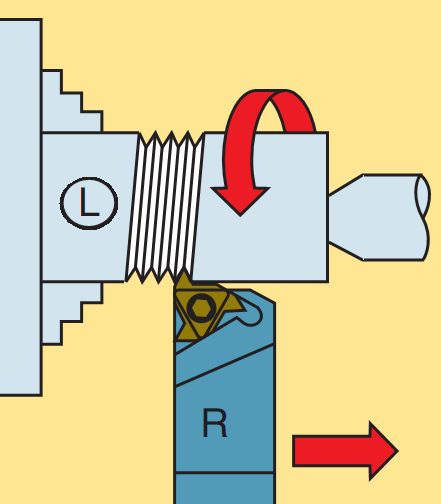

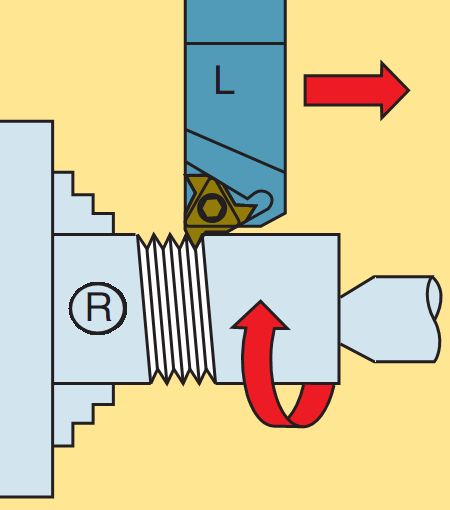

System LT - obrót wrzeciona / kierunek posuwu

Kierunek posuwu w stronę uchwytu - standardowa linia śrubowa

|

Gwint zewnętrzny lewy

|

Gwint zewnętrzny prawy

|

Gwint wewnetrzny lewy

|

Gwint wewnętrzny prawy

|

Kierunek posuwu od uchwytu - odwrócona linia śrubowa

|

Gwint zewnętrzny lewy

|

Gwint zewnętrzny prawy

|

Gwint wewnętrzny lewy

|

Gwint wewnętrzny prawy

|

Uwaga:

Oprawki i wytaczaki prawe są stosowane z płytkami prawymi

Oprawki i wytaczaki lewe są stosowane z płytkami lewymi